当今制造企业面临最困难的挑战之一是如何更好地管理各种产品和生产过程中的频繁变化。然而,传统的自动化和生产线设计,通常让企业无法轻易重新调整资源或优化工艺适配。随着世界各地的公司都在寻找解决方案,以实现短线生产,从而在本质上适应快速变化的市场和客户需求。

柯马零设计制造单元应运而生,能够顺利帮助客户适应如上挑战。

“零设计” 理念

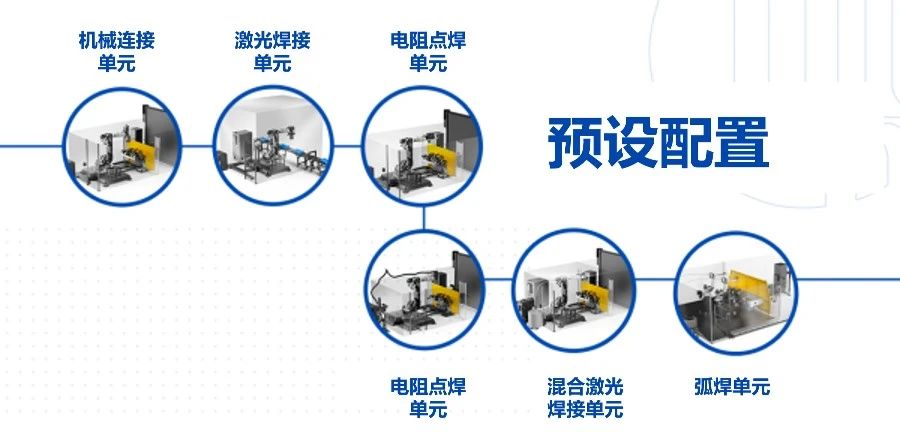

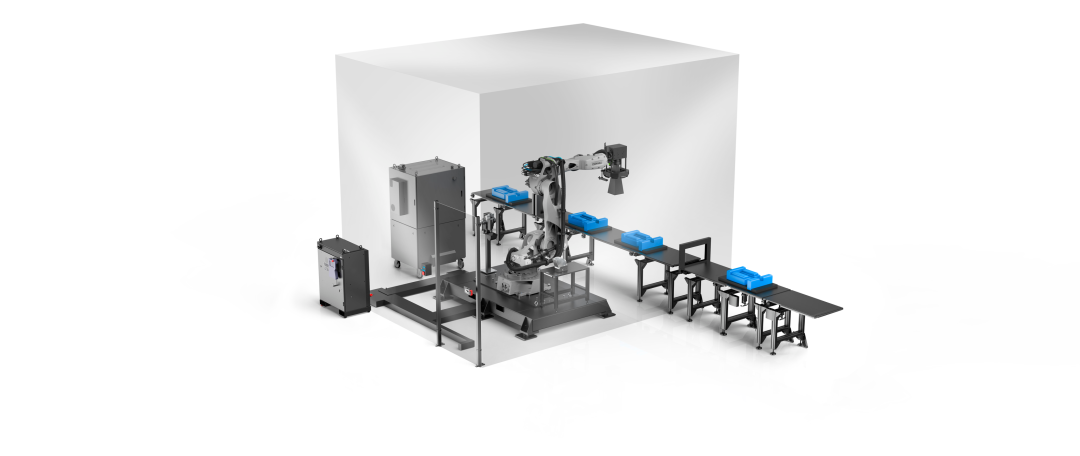

由柯马开发的零设计方法包括一个基于智能机器人制造单元的模块化生产系统。这些标准化、数字化、支持工业 4.0 的机器人单元构成了多种不同设置的基础,可以根据生产需求的变化进行混合和匹配。更重要的是,它们经过预先配置、完全验证和整体调试,确保了易于部署和更快的上市时间。因此,无论是处理随机混合、批量生产还是定制的生产方案,零设计都为现代制造工艺带来了关键优势。

内置柔性保护客户投资

通过应用程序个性化其设置,柯马零设计单元助力不同规模的企业满足广泛的自动化需求,包括弧焊、电阻点焊、密封技术、激光、机械连接和视觉技术等。可替换的工具和末端执行器可以执行不同的应用,工作流程的优化得到保证。由于单元模块的多样性,使得客户能够保护其投资,同时通过可替换的应用提供一种可持续的制造方法。

数字化模块提高性能

所有类型的数字模块都可以添加到零设计单元中,通过更好的分析、控制和监测,带来自然效益和性能提升。智能机器人单元不仅可以提供性能和状态的实时分析,还可以将实时质量数据可视化,收集和存档与零件 ID 相关的参数和输出,并在出现质量问题时访问和分析配置。数据历史记录还能对单元所执行的参数进行全面控制和追踪,并能立即实时纠正工艺或材料的变化。最后,预测性维护优化了产出,减少了停机时间,从而降低了维护成本,提高了可靠性,大大降低了风险。

应用行业

汽车主机厂

模块化的零设计解决方案可以确保流畅的生产流程,无需费时的重新编程时间。制造单元还可以在工厂的任何地方重新定位,并根据生产需求以线性或非线性路径重新装配,而其即插即用的集成性确保了最少的故障时间和最大的效率。

应用行业

一级供应商

零设计单元的内置柔性和可扩展性使一级供应商的生产能够适应客户对零部件或新产品的要求,不再需要巨大的结构性改变。

应用行业

电动汽车

零设计方法提供了满足特定关键驱动因素的技术,例如由于快速的产品变化和市场变化而具有敏捷性和可扩展性。