- 全面工艺参数的管理控制

- 焊接过程的恒压力及变压力控制,解决复杂板材搭接的焊接难题

- 全新一代的位移自适应质量控制 ,减少了95% 以上的人工检测量

- 自动优化压紧保持时间,提高生产节拍5%以上

- 精确地测量焊点处的4个特征尺寸参数值,不断改进焊接工艺的过程控制

- 对焊点飞溅更精准的识别,快速降低和消除飞溅,降低工厂的综合成本

为了帮助广大汽车制造商改进生产工艺技术、节约成本,博世力士乐PRC7000点焊伺服运动控制器应运而生。(图源:博世力士乐)

如今是全球新能源汽车持续创新变革的时代。在汽车白车身的设计制造领域,一方面,汽车制造商都在追求更轻、更安全的汽车车身,导致热成形钢和铝合金或铸件的板材厚度组合增加,以及新材料涂层的不断开发应用 ;另一方面,汽车制造商又面临着不断增加的成本压力以及技术人才的短缺。面对这些巨大的挑战,改进生产工艺技术和节约成本迫在眉睫。直击用户痛点,博世力士乐 PRC7000点焊伺服运动控制器顺势而生!

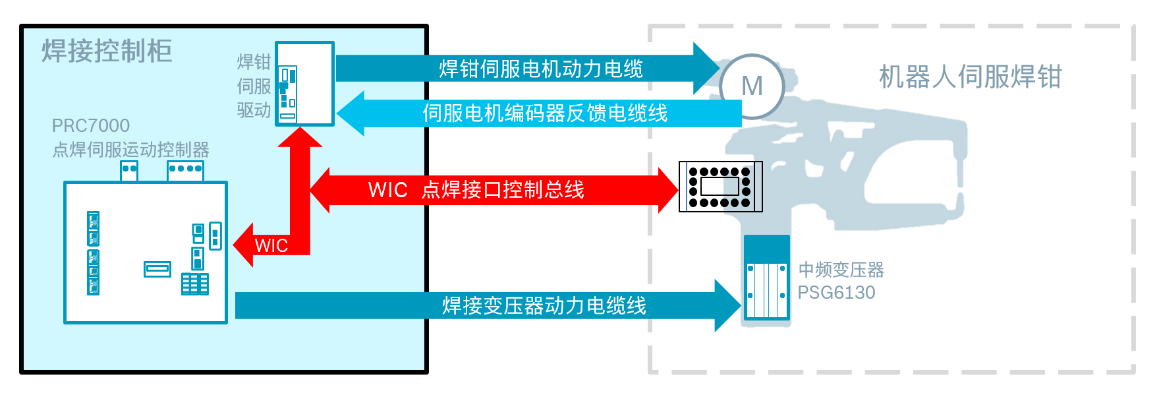

PRC7000控制器除了具备点焊的基本功能外,还集成了焊钳伺服电机的运动控制功能,直接驱动控制伺服点焊钳的打开和关闭焊接任务,以及电极帽的修磨控制,可100%实现点焊工艺的技术质量控制要求。

PRC7000点焊伺服运动控制器将所有的焊接工艺参数融为一体,完全由焊接控制器来控制,这样,焊接工程师可以完全掌控所有的焊接工艺参数,快速精准地最优化各个焊接参数,提高工作效率和成效,并最终得到更为完美的点焊质量。

PRC7000 控制伺服焊钳系统概览

传统电阻焊设备都是通过主线将自身设定的压力值发送给机器人并最终由机器人来控制焊接压力,甚至干脆将压力的设置和控制都下放给机器人,并且这种控制往往是恒扭矩模式。PRC7000电伺服控制系统不仅可以实现对点焊压力的直接控制,而且可以实现焊接过程的变压力控制。

PRC7000控制伺服焊钳时,还可以实现变压力和变电流的各种复杂焊接工艺的要求,比如对于2层超高强钢热成型钢板 + 一层0.8mm薄的镀锌钢板,通过这种变压力和变电流组合参数设置,可以轻松稳定地得到完美的焊点质量。

随着白车身的各种复杂材料的应用,越来越多的点焊板材(例如热成型超高强钢板、铸铝、铝合金板材等),没有明显的动态电阻的特征曲线,这样基于动态电阻曲线的自适应技术,很难适合此类板材的点焊质量控制,而基于焊点的位移变化量的全新一代的自适应算法控制,可以通过PRC7000实时测量电极的位移变化量,更加精确地来控制点焊的质量。由于其可以实现100%的焊点质量的调节控制,故可以大大降低正常生产时人工检测焊点质量的工作量。据德国一家年产20万辆汽车的整车厂的数据,由于其全部使用了PRC7000的位移自适应的焊点质量控制柜,实现了100%的焊点质量监控,减少了95%以上的超声波和破坏性检测的工作量,每年可节约费用100万欧元左右。

PRC7000通过实时测量焊点处压力和位移量的变化量,从而动态调节缩短预压的时间,可大大提高生产节拍达到5%左右。

通过分析关于焊点处新的机械尺寸参数(片材厚度、压痕…)的大量可用数据,可以对焊点板材质量进行统计分析,说明有多少焊点存在间隙问题,有多少凸缘宽度过小,或者焊钳在哪些点发生了错位等,从而实现额外的功能来改进焊接工艺的过程控制。

通过对力信号的额外分析来改进对焊点飞溅的检测,飞溅检测识别必须满足两个条件:力和位移必须在一定时间范围内下降(冗余信息), 不仅可以更精准地识别飞溅,而且可以识别出每个飞溅的大小,即可以对每个飞溅大小做量化判断,从而可以实现飞溅的自动优化降低。

简而言之,PRC7000点焊伺服运动控制器不仅传承了以往PSI6000系列产品引领电阻点焊20多年的优秀技术基因,同时,通过在焊接控制器里集成伺服运动控制功能,再次引领整个电阻点焊行业步入点焊伺服运动控制技术的新时代。一方面,可以轻松解决目前客户面临的各类焊接难题及困境, 突破新技术、质量、成本和人才短缺的多重瓶颈; 另一方面,还能通过技术创新迅速为用户创造巨大的经济利益。最终取胜在这个激烈竞争的“卷”时代。

目前,越来越多来自行业头部的汽车制造商都在大量应用PRC7000产品。未来,我们也期待助力更多汽车制造商突破生产效率瓶颈,实现生产工艺的技术升级。