- ABB YuMi®协作机器人助力日本SUS株式会社实现生产回流并应对劳动力短缺的难题

- 双臂YuMi有效缩短了装配时间,提高了20%的生产效率,增强了生产的灵活性

- SUS使用ABB的RobotStudio®离线编程仿真软件高效开发自动化解决方案

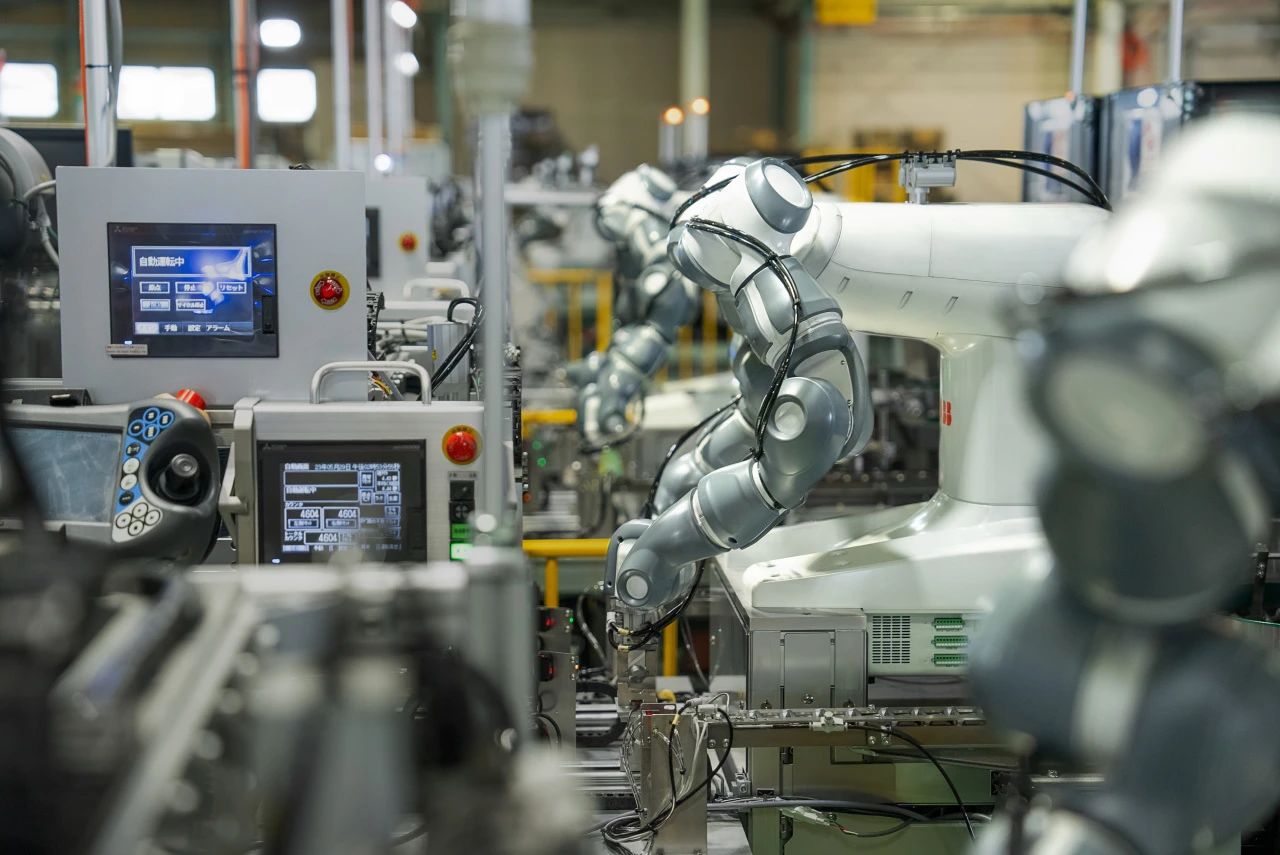

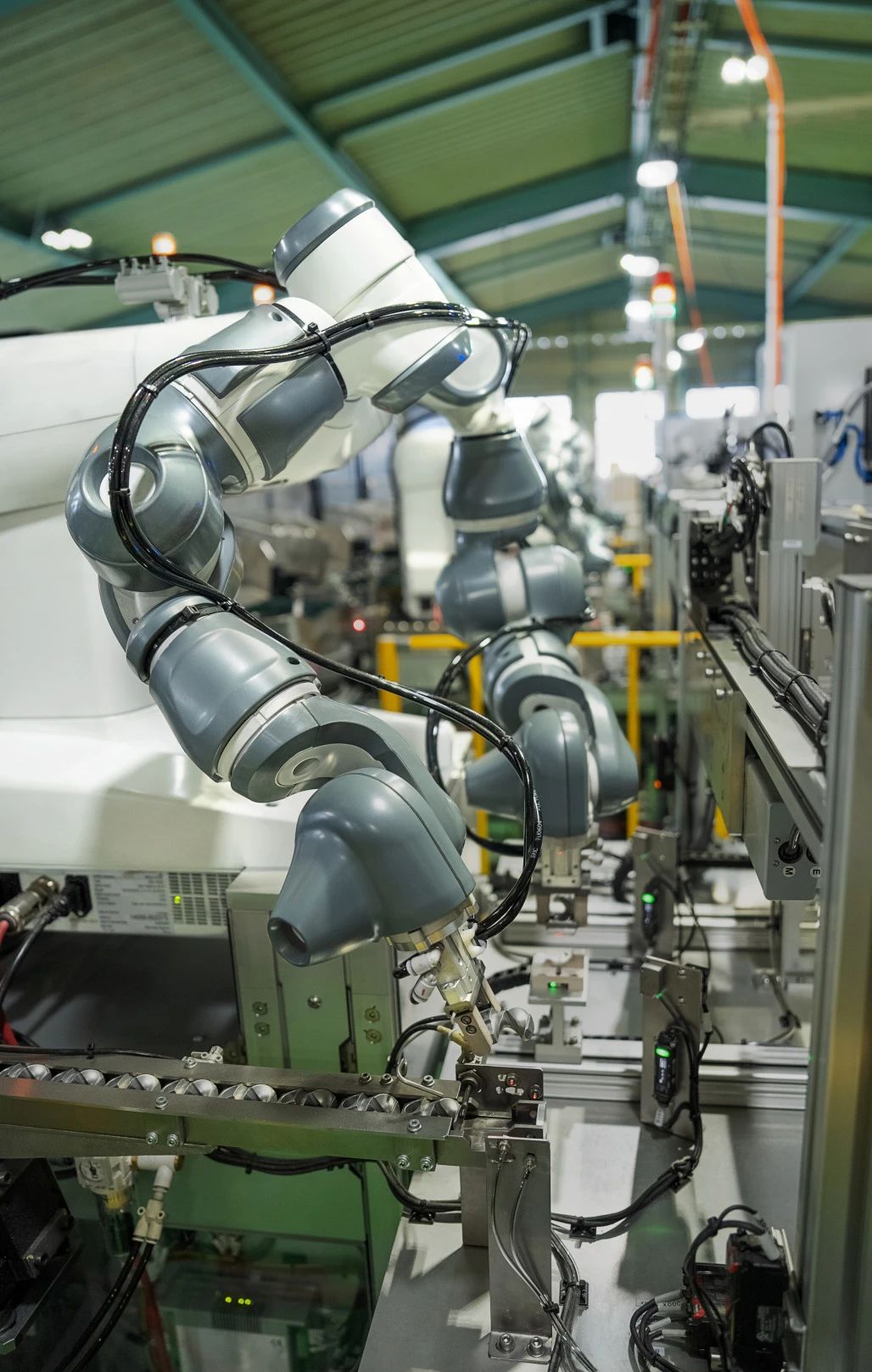

ABB的YuMi®协作机器人帮助日本SUS公司推动生产回流,应对劳动力短缺所带来的挑战。该公司是汽车和其他制造业铝框及压铸铝件的主要供应商。

ABB机器人汽车业务单元全球负责人Joerg Reger表示,生产回流被视为应对供应链韧性不足和不确定性的有效方式,但同时也可能使生产变得更为复杂。为解决这些问题,我们提供了一系列柔性的自动化解决方案。我们很高兴看到SUS公司正在从中获益,实现了显著的时间节省,提高了生产效率以及快速适应供应链变化的能力。这进一步证明自动化技术的应用广泛,并不局限于大型整车厂。

近年来,全球供应链频繁受到波动,为更好地控制交货时间并增强生产柔性,SUS公司决定回归日本静冈本土生产。然而,由于生产工艺本身包含大量重复、单调的人工操作,加上日益严重的劳动力短缺,公司难以招聘和留住足够的工人来满足生产需求。

为了解决这个问题,SUS公司引入一系列YuMi双臂协作机器人。YuMi不仅缩短了装配时间,提高了20%的生产效率,还提供了应对需求波动时所急需的灵活性。投资成本预计将在两年内收回。

通过ABB的RobotStudio®离线编程仿真软件,SUS所使用的解决方案可在虚拟环境中设计,并优化操作流程,随后再在现实世界中进行部署。通过仿真模拟,还验证了YuMi双臂协作机器人单臂七轴的运动模式,能够精准地完成装配过程中所需的复杂扭转动作。此外,RobotStudio还能精确计算可实现的产量,帮助SUS公司做出明智的投资决策。目前,SUS公司正在研究针对其他产品增加更多的机器人单元,并探索实现其他生产流程自动化的可能性。

SUS静冈工厂的压铸团队经理Akihiro Taki表示,机器人已经接手单调、乏味的工作,让工人们能够重新分配到更有价值的任务。此外,新系统只需少量工人即可在夜间运行,将所需的专用装配设备数量从11台减少至5台。

在最近的一项汽车制造业前景调查中,ABB发现近三分之一(31%)的受访者将劳动力短缺列为最大的三个挑战之一,而在涉及成本上涨时,多达35%的受访者将劳动力列为最令人担忧的因素。