专业从事测试、测量、测控的系统集成企业北京中盛新能科技有限公司(以下简称中盛新能)宣布,该公司自主研发的25000转以上的高速电机试验台已中标多家军工航天科研院所及新能源汽车主机厂及器部件企业,成功交付项目广泛获得客户好评。

高速电机试验台主要用于异步、同步、变频、伺服永磁同步等各种类型电机的型式试验,是主机厂必备设备之一。目前在乘用车应用中,25000转试验台已成为新能源汽车行业的主流电驱动测试设备,33000转的设备也开始提上日程。

多年来,高速电机试验台一直被国外厂商垄断,而国外设备各种问题层出不穷,已成为主机厂亟需解决的难题。

中盛新能基于多年军工航天发动机测试的实际经验,彻底解决了关键的轴系问题,打破了国外技术垄断,并将这一高端装备引入新能源汽车行业,为汽车客户提供完善的产品和本地化服务。

公司研制的试验台系统由动力区、试验区和监控区组成。动力区主要由三台变频器、制动电阻(用于突然断电后,消耗永磁同步电机的能力)、电源柜和监控传感器等组成;试验区主要由驱动单元、测量传感器、加载单元、冷却系统和执行机构等组成;监控区主要由主控计算机、电控柜等组成。

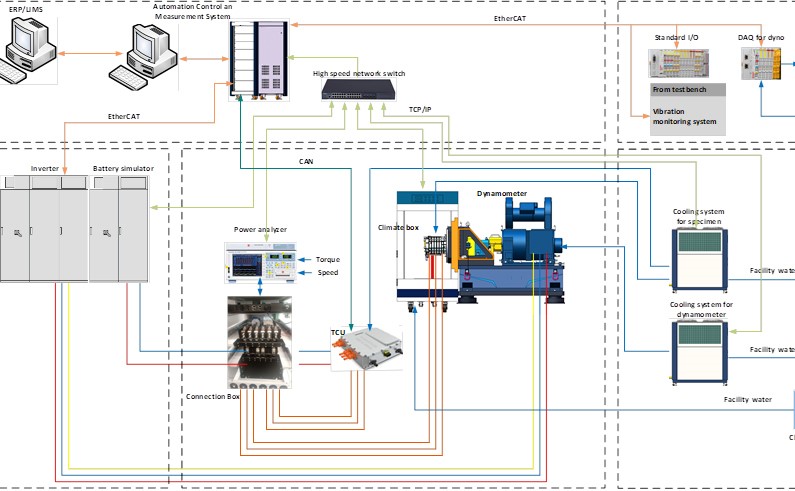

高速电机试验台系统架构

动力区为驱动电机提供电能,同时将加载电机产生的电能通过共直流母线回馈到驱动电机,以节省大量电能。此外,变频柜中装有温度传感器,用来监控变频柜中的温度。动力区的监控传感器一旦监测报警信号,立即显示在监控工业计算机上。变频器与主控系统均采用实时以太网通讯,响应速度远高于其他通讯方式。

动力总成测试由电池模拟器为被测试总成供电,轮边测功机加载产生的电能,通过变频器逆变后回馈到电网。高速电机测试由电池模拟器为被测试电机供电,高速测功机产生的电能通过变频器逆变后回馈到电网。

试验区用于被试件的试验,试验区驱动电机为被试传动箱提供输入动力,模拟发动机特性等。加载电机用于模拟负载输入。被试件的各参数由传感器采集,经总线传输到监控计算机中进行处理和显示。试验区监控传感器包括压力、温度、扭矩、转速、振动等传感器,用户可根据传感器类型在软件中设置。

数据监控区用于控制和监控动力区和试验区的各子系统。主控计算机通过Ethercat总线控制变频器,以此控制电机。监控计算机通过数据采集系统采集各传感器的数据,并将主控系统需要的数据实时传到主控计算机,以构成闭环控制。

高速电机试验台主流配置:

1、测功机单元:

驱动电机额定功率:450kW

驱动电机额定扭矩:500Nm;

驱动电机最高转速:25000rpm;

转动惯量JM:0.055kg.m2

过载能力S6:120%

2、直流双向电源:

额定功率:500kW

电压范围:24VDC~1200VDC

电流范围:±1200A

输出精度:0.1%FS

3、系统测控精度:

系统转速控制精度:±1rpm

扭矩控制精度:±0.5%FS

扭矩测量精度:±0.05%FS

转速测量分辨率:1024ppr

电流/电压测量精度:0.02%FS

温度测量精度:±0.5℃

流量测量精度:±0.2%FS

压力测量精度:±0.1%FS

数据采集系统分辨率:16bit

数据采集系统采样率:1kS/s

中盛新能的高速电机试验台具有S1工作制下转速范围大、测功机转动惯量低、高速轴系工艺保证可靠性、合理设计和仿真结合避开临界转速等技术优势。中盛新能还拥有多台汽车、航空、航天高转速轴系的应用经验和成功案例。

在产品交付方面,可以在7-10个月内交付设备到现场。在售后方面,中盛新能响应速度快,必要时2-6小时内即可到达客户现场,而且无需返厂,可在设备现场进行测功机维修,为客户节约大量时间和成本。另外,产品质保期长,高速轴承座增加1年质保,让客户用着更加放心。