制造业不愿采用新的技术是人们对这个行业的误解之一。虽然,考虑到升级传统的硬件和软件(包括老化的运营技术)带来的成本增加,这种情况在一些企业中是存在的。但有远见的制造商深知,在当今的经济环境中,在第四次工业革命(工业4.0)和数字化转型的浪潮中掉队,可能会对企业的未来竞争力和生存能力造成长期而严重的影响。

近年来,全球新冠疫情、劳动力短缺和不确定的政治局势所带来的影响有目共睹,这也意味着制造商需要更加灵活、有韧性,并能够适应不断变化的环境。幸运的是,实现转型升级的技术手段已经出现。

在工业4.0的浪潮下,人工智能(AI)、虚拟现实(VR)、先进的机器人和物联网(IoT)等一系列新技术都可以将数字元素融入到制造过程中,从而提升企业的自动化、通信水平和整体产出。

数字化转型对企业来说可能是一项艰巨的任务,但成功转型为企业带来的益处远远超过投入的成本,因此企业必须迅速采取行动。

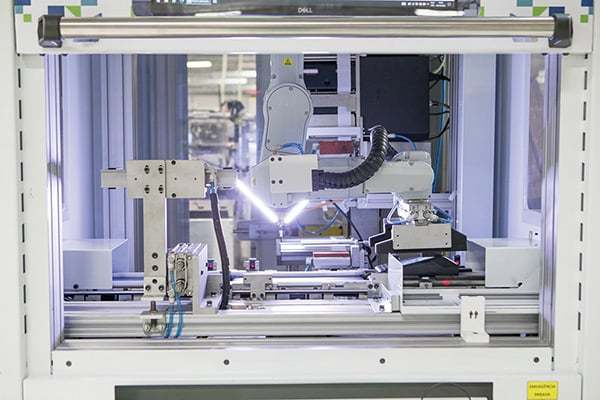

在线测试(ICT)机器人通过从自动传送带上收集板、将其插入 ICT机器并开始测试来缩短测试时间。

传统工厂的创新障碍

在提高效率方面,传统工厂存在几个不利于员工和企业的固有障碍,包括:

缺乏对生产绩效的实时追踪——传统的制造系统各自为政,监管生产的人工流程缓慢且低效,而这会导致企业的生产成本上升。

不准确的数据——除了实时性之外,通常传统的人工纸质化监管很容易出现冗余数据输入、人为错误和完成数据不及时等问题,导致数据最终无法应用。

浪费严重且效率低下——人工纸质化系统造成的问题可能会带来额外的生产成本。过时和不准确的数据可能导致管理人员找不到症结所在,直到纠正为时已晚,从而导致更严重的生产流程中断、停机和其他运营低效等情况发生。

最适合进行数字化转型的四个领域

制造商可以通过数字化转型来解决这些问题,从而提高流程的可追溯性和生产效率,带领工厂进入下一个制造时代。需要解决的关键领域包括:

自动化——先进的协作机器人不仅能执行基础的重复性任务,还提升了生产流程的灵活性,同时企业无需投入大量资金和时间来检修或重新设计。在协作机器人的帮助下,企业能够更快速适应变化的市场需求的同时,为不同岗位的工人提供更为安全和方便的工作场所。

连通性——将设备、机器和计算机系统以数字方式连接起来,可以实现企业资产之间的通信和数据交换,这增加了流程的实时可追溯性,同时提高了多来源数据的收集和整合能力,并能够有效改善企业的日常分析能力和可操作的洞察力,而这将影响企业的最终收益。

智能化——企业可以通过处理和分析整合的数据来生成统一的报告和智能预测模拟方案,从而支持其进行更好的决策,并确定需要改进的领域。

流程和团队合作——除了数字化转型技术之外,企业还需要进行思维模式上的变革。越挫越勇的灵活心态、不断学习适应的上进心,以及与供应商和跨职能团队的协作,对数字化转型至关重要。

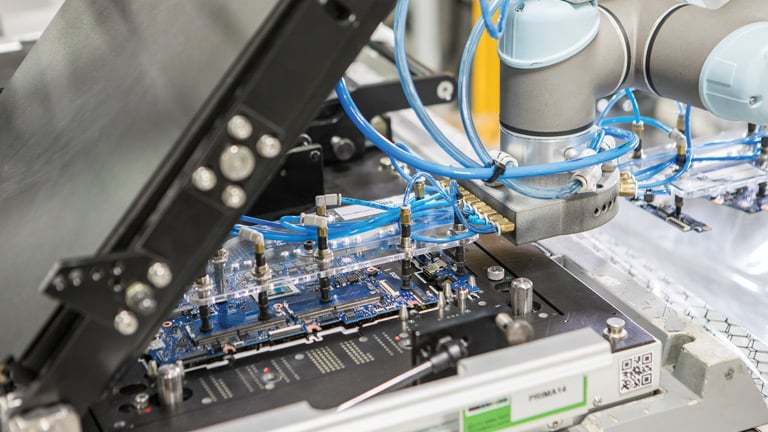

自动贴标签机器人插入资产标签和箔片以加速贴标签过程。

将原则付诸实践

伟创力位于巴西圣保罗州的索罗卡巴工厂无疑是数字化转型升级的典范。近期,该工厂更是被世界经济论坛(WEF)认定为可持续发展灯塔工厂,以表彰其利用工业4.0技术开发的整体可循环的经济生态系统。

值得一提的是,伟创力索罗卡巴工厂的数字化转型帮助其减少了500万美元的材料损耗和100万美元的备件需求,运营效率总体提高了90%。工厂内的某些工种甚至实现了36%的生产率增长。此外,提升后的流程透明度和产品质量使客户满意度提高了近20%。

这些改进源于伟创力在端到端价值链上部署工业4.0计划的严格流程,并重点关注流程和人员这两个方面。索罗卡巴工厂转型将可持续发展深深融入其经营理念中,同时实施了数字化健康和安全措施,强调员工参与、技能提升和福祉。

具体的步骤和结果包括:

首先,工业物联网(IIoT)性能管理系统连接了44条生产线,提供实时数据和流程透明度。该解决方案使得材料损耗减少了81%,设备总体效率提高了23%。

采用循环经济生态系统,包括基于物联网和云技术的电子废物逆向物流系统,此举减少了94%的材料浪费,塑料材料成本降低了38%。经加拿大标准协会的认证,该工厂的资源使用量减少相当于44,000个碳信用额。

同时,利用端到端的人体工程学数字线程,包括对操作人员的实时监控,并在需要进行岗位轮换或在改进工位人体工程学时向操作人员发出警报。

除此之外,低代码和无代码数字工具和机器人流程自动化(RPA)解决方案将人类从重复性任务中解放,减少了38%的人工非增值性工作。同时,还开展了面向200多名员工的技能提升项目,提高了员工和客户的满意度。

先进的实时供应链解决方案可加速产品流程,创造按需透明并实现了供应链弹性。

制造业的未来

伟创力索罗卡巴工厂的例子证明,打消制造商不愿进行数字化转型的过时观念还是充满希望的,当然这一过程不会一蹴而就。然而,一旦制造企业经过深思熟虑后,决定利用先进技术来解决面临的挑战时,会对企业人员、运营和工作流程将产生巨大的影响。

正如世界经济论坛“塑造增材制造和价值链的未来”主管Francisco Betti所说,“未来属于那些愿意拥抱颠覆和捕捉新机遇的公司。灯塔工厂正照亮着制造业和产业的未来。”

几十年来,传统系统可能一直运行良好,但现在却有可能让制造商步入黯淡。在当今的数字世界中,灵活性和韧性是企业成功的核心,数字化转型是提高效率、实现创新和保持竞争力的关键,现在正是转型的最佳时机。