作为西门子全球首座原生数字化工厂,西门子数控(南京)有限公司(SNC)新工厂不仅是西门子在实现智能制造道路上知行合一的有益实践,也在效率、质量和可持续发展方面树立了行业新标杆。

2022年11月进博会期间,西门子SIMOTICS 高性能永磁同步电机获得“碳中和达成核查声明”,成为SNC新工厂首款“碳中和产品”。

“碳中和产品”——西门子SIMOTICS 高性能永磁同步电机

今天,我们一起聚焦制造这款明星产品的产线,揭秘工艺创新背后的科技力量!

西家侦“碳”,助力精准减排

为了达成“碳中和”目标,每一个耗能大的生产环节都需要得到改善。那么首先要解决的问题就是找出这些高耗能环节。

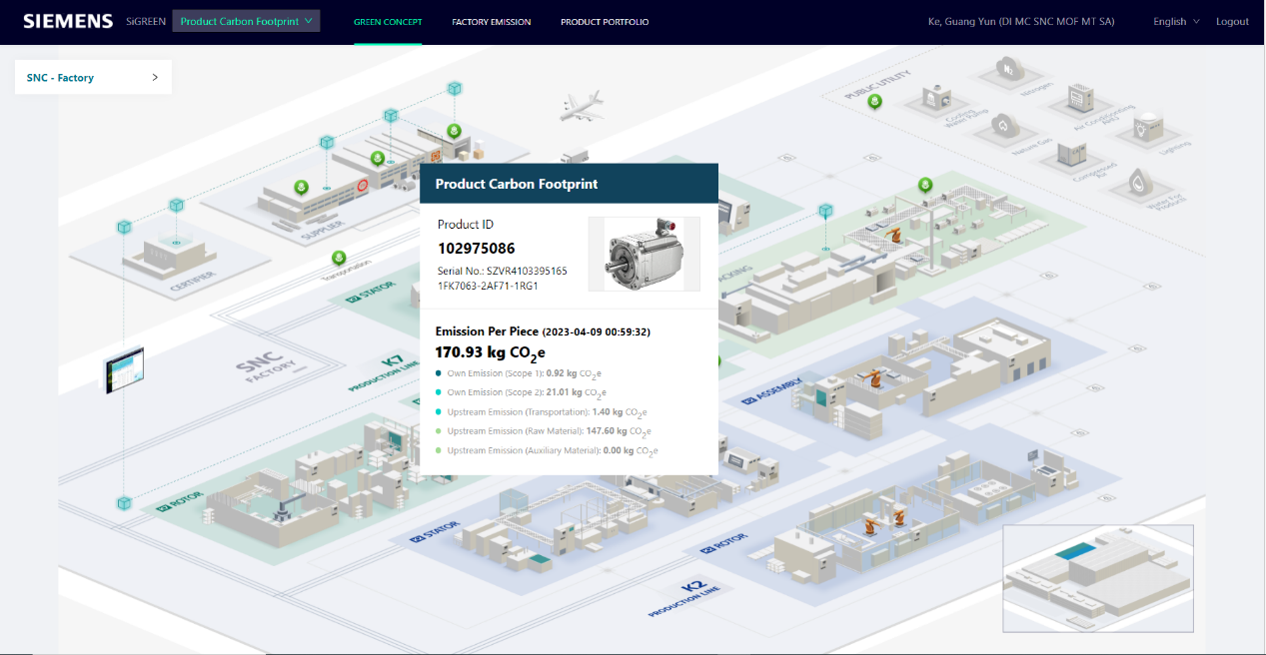

SNC新工厂部署了西门子碳足迹可信精算与追溯解决方案SiGREEN。利用能源管理、工业边缘计算等创新技术和在生产制造中积累的数字化经验,SiGREEN可以支持工厂精准计算并追溯产品在生产制造过程中的碳排放数据。

此外,团队还帮助包括大同齿轮传动(昆山)股份有限公司和江阴华新精密科技股份有限公司在内的供应商伙伴同样部署了SiGREEN解决方案,基于区块链技术构建加密信任网络,实现 “从摇篮到大门”的产品全生命周期碳足迹透明化。

通过对SIMOTICS 高性能永磁同步电机的碳足迹追踪与分析,团队发现,定子加工环节的耗能大、碳排放高,有较大优化空间,因此便有了从浸漆到滴漆的工艺创新。

SiGREEN让产品碳足迹的精准计算与追溯成为可能。

从浸漆到滴漆:小改变,大效果!

在原先的浸漆工艺中,漆罐内装入树脂绝缘漆,随着树脂上升,吊起的定子被完全覆盖,之后树脂下降。后续再进行三次加热促使树脂凝胶与固化,由此构成了完整的定子浸漆工序。其中,树脂流进与流出的过程会造成浪费。此外,多次的加热与固化工序复杂,占地面积大,且耗时耗能。

浸漆工艺

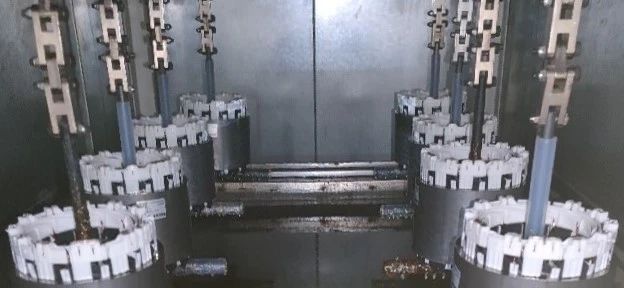

那么,改进后的滴漆工艺是怎样的存在呢?首先将定子精确固定,在西门子工控系统与工业机器人的配合下,机器人能够将树脂滴嘴挪到所需位置,让树脂一滴一滴填满整个定子,从而大大减少了树脂浪费。不仅如此,滴漆工艺仅需加热一次,且采用电感加热,速度快、耗能少,碳排放也随之降低。

滴漆工艺

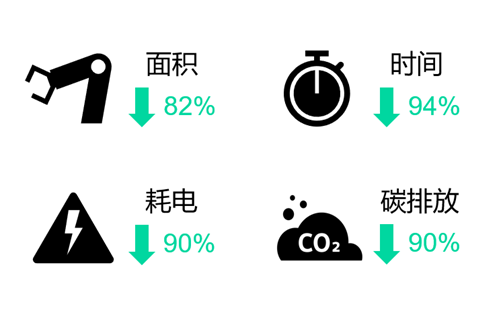

从浸漆到滴漆,一项工艺改进带来了四重显著效果:该生产单元的占地面积从191平方米减少到35平方米,生产一个定子所需要的时间由540分钟缩短至32分钟,所消耗的电量由2.58千瓦时降至0.25千瓦时,碳排放由2.68千克降至0.26千克。

新工艺效果如何?“云”上见分晓

对于滴漆这一全新尝试,SNC新工厂希望动态跟进其工艺参数,并与同样在进行工艺开发的德国工厂进行实时的参数对比,以全面了解滴漆设备的效果。因此,团队在该生产单元还部署了西门子工业物联网即服务解决方案 Insights Hub,将生产过程中的关键参数上传至云系统,进行数据归集、整理和分析。

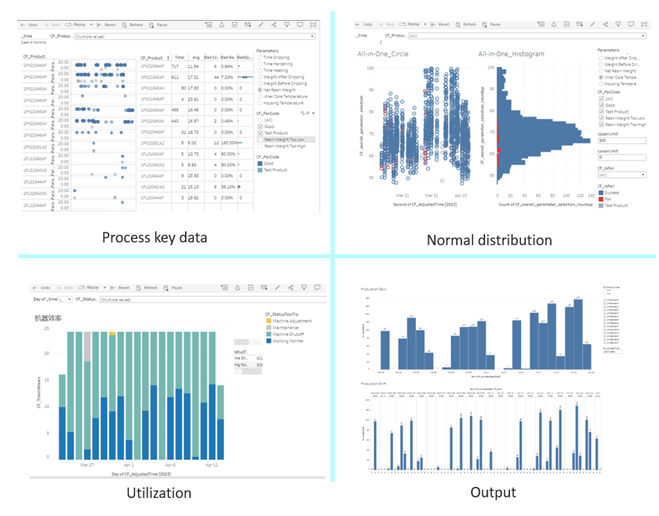

通过Insights Hub系统界面,工作人员可以看到每一个定子在生产过程中的关键参数,做到全工艺可追溯,并能够实时掌握加工稳定性、设备利用率以及产出情况,从而及时发现问题并做出调整。

生产过程中的关键参数信息一目了然。

西门子数控(南京)有限公司电机技术部门经理安允贵说道:

敢想敢为,善作善成,是我们团队的特质。在SNC新工厂,西门子的原生数字化技术落地开花。我们富有创新意识的工程师们运用数字孪生技术打造精益与数字化相融合的解决方案,优化生产工艺和流程,真正做到降本增效、节能减排,也让我们的产品更加绿色和高效。

像这样以精益数字化助力可持续发展的典范案例,在SNC新工厂还有很多。百闻不如一见,大家不妨亲自去看看,来一趟西家原生数字化工厂之旅吧!

西门子数控(南京)有限公司立足本地,服务全球,是西门子运动控制领域在德国之外最大的研发和制造基地,同时生产电子数控和伺服电机两大类产品。

新工厂作为西门子首座基于数字化企业概念从零打造的原生数字化工厂,采用了全流程数字化解决方案,覆盖产品及生产的设计、实现和优化各个环节。自2022年6月正式投运以来,这里已经吸引了超过4000名访客前来参观与交流。